Heilbronn-Franken

Aktuelle Herausforderungen der Unternehmen in Heilbronn-Franken

1. Analyse kritischer Erfolgsfaktoren 2020

Mit dem Ziel, mögliche zukünftige Aufgabenfelder der Wirtschaftsförderung Raum Heilbronn GmbH (WFG Heilbronn) zu ermitteln, erfolgte eine Analyse kritischer Erfolgsfaktoren im Februar 2020. Diese Analyse wurde durch eine Abfrage der regionalen Unternehmen vor dem Hintergrund ihrer Erfolgsfaktoren und Leistungsdefizite durch die Studentin der WFG Heilbronn, Sarah Reisinger durchgeführt. Die Analyse wurde in Zusammenarbeit mit Axel Pötschke im Jahr 2018 konzipiert und zum ersten Mal durchgeführt.

Erfolgsfaktoren sind entscheidend, um die Wettbewerbsfähigkeit und Existenzgrundlage von Unternehmen zu sichern. Besonders hervorzuheben sind hier die kritischen Erfolgsfaktoren. Da die Umfrageergebnisse von 2018 zum Teil auf veralteten Rahmenbedingungen bezüglich der konjunkturellen Lage oder der Situation in der Automobilindustrie beruhen, wurde die Analyse Anfang Februar 2020 erneut durchgeführt.

Zuerst erfolgte eine Online-Umfrage bei den ansässigen KMU aus der Region Heilbronn. Hierbei sollten die teilnehmenden Unternehmen jeweils ihre Eigenleistung und die Relevanz von 18 vorgegebenen Faktoren anhand einer Skala bestimmen. Die Skala reichte von 1 (=irrelevant/ sehr schlecht) bis 7 (=sehr entscheidend/ sehr gut). Dabei setzten sich die 18 Faktoren aus den drei Gruppen „innerbetriebliche“, „regionale“ und „wettbewerbsbezogene“ Faktoren und deren jeweiligen Unterfaktoren zusammen.

Zur Auswertung der Ergebnisse wurden die jeweiligen Mittelwerte der Relevanz- und Leistungsangaben der Unternehmen gebildet. Zusätzlich wurden die Leistungsdifferenz zwischen der vom Markt geforderten Relevanz und der Eigenleistung der Unternehmen, sowie dem daraus resultierendem Handlungsdruck gebildet. Um in einem weiteren Schritt zu identifizieren, welche der abgefragten Faktoren besonders kritisch zu beurteilen sind, wurden die Schwellenwerte der Umfrage von 2018 übernommen.

Folgende Tabellen zeigen die Ergebnisse der Online- Befragung. Die grau hinterlegten Spalten der Tabellen sind diejenigen Faktoren, die mindestens einen der Schwellenwerte überschreiten und damit als „kritisch“ einzustufen sind.

Innerbetriebliche Faktoren

| # | Faktor | Relevanz | Leistung | Leistungsdifferenz | Handlungsdruck |

|---|---|---|---|---|---|

| - | Gesamtdurchschnitt ungewichtet | 5,69 | 4,66 | 1,03 | 6,71 |

| 1 | Effizienzsteigerung | 6,24 | 4,37 | 1,87 | 8,11 |

| 2 | Steigerung Prozessstabilität (Qualität/Liefertreue) | 5,96 | 4,98 | 0,98 | 6,94 |

| 3 | Weiterbildung der Mitarbeiter | 5,85 | 4,65 | 1,20 | 7,05 |

| 4 | Erweiterung/Modernisierung Maschinenpark | 5,28 | 4,79 | 1,20 | 7,05 |

| 5 | Produktinnovation | 5,49 | 4,73 | 0,76 | 6,25 |

| 6 | Prozessinnovation | 5,20 | 4,70 | 0,50 | 5,70 |

| 7 | Entwicklung neuer Geschäftsmodelle | 5,78 | 4,39 | 1,39 | 7,17 |

Regionale Faktoren

| # | Faktor | Relevanz | Leistung | Leistungsdifferenz | Handlungsdruck |

|---|---|---|---|---|---|

| - | Gesamtdurchschnitt ungewichtet | 4,63 | 3,93 | 0,70 | 5,32 |

| 1 | Verfügbarkeit von Auszubildenden | 4,94 | 3,67 | 1,27 | 6,21 |

| 1.2 | Verfügbarkeit von Fachkräften für Büro/ Verwaltung | 4,61 | 3,67 | 0,94 | 5,55 |

| 1.3 | Verfügbarkeit von Fachkräften für Produktion | 5,37 | 3,67 | 1,70 | 7,07 |

| 2 | Verfügbarkeit von Erweiterungsflächen für Verwaltung | 3,71 | 4,33 | -0,62 | 3,09 |

| 2.1 | Verfügbarkeit von Erweiterungsflächen für Produktion | 4,20 | 4,33 | -0,13 | 4,07 |

| 3 | Optimierung der Transportwege & Infrastruktur | 4,92 | 3,89 | 1,03 | 5.95 |

Wettbewerbsfaktoren

| # | Faktor | Relevanz | Leistung | Leistungsdifferenz | Handlungsdruck |

|---|---|---|---|---|---|

| - | Gesamtdurchschnitt ungewichtet | 5,18 | 4,43 | 0,74 | 5,92 |

| 1 | Verhandlungsmacht von Lieferanten (Rohstoffe, Vormaterial) | 5,14 | 4,41 | 0,73 | 5,87 |

| 2 | Verhandlungsmacht von Dienstleistern | 4,55 | 4,45 | 0,10 | 4,65 |

| 3 | Verhandlungsmacht der Kunden | 5,90 | 4,57 | 1,33 | 7,23 |

| 4 | Markteintritt neuer Wettbewerber | 4,94 | 4,31 | 0,63 | 5,57 |

| 5 | Ablösung von Bestandsprodukten durch Ersatz- oder Innovationsprodukte | 5,35 | 4,42 | 0,93 | 6,28 |

Unter Zuhilfenahme der festgelegten Schwellenwerte konnten neun der 18 angefragten Faktoren als mindestens kritisch bewertet werden, im Jahr 2018 waren es noch zehn.

Beim Vergleich der drei Faktorengruppen, konnten die innerbetrieblichen Faktoren als größte Schwäche der Unternehmen identifiziert werden. Beim Abgleich aller 18 Faktoren ist der Faktor „Effizienzsteigerung“ mit Abstand am kritischsten zu bewerten. Danach folgen die „Verhandlungsmacht der Kunden“ und die „Entwicklung neuer Geschäftsmodelle“. Beim Abgleich mit der Analyse aus dem Jahr 2018, können die meisten Ergebnisse bestätigt werden. Besonders verschlechtert hat sich allerdings der Faktor „Entwicklung neuer Geschäftsmodelle“, besonders verbessert der Faktor „Prozessinnovation“. Der Faktor „Verfügbarkeit von Auszubildenden“ war zudem im Jahr 2018 noch als unkritisch eingestuft worden, im Jahr 2020 überschreitet dieser allerdings im Handlungsdruck den Schwellenwert von 6 und ist somit kritisch.

Im Anschluss an die Online-Umfrage wurden weiterführende Experteninterviews mit ausgewählten Teilnehmern der Umfrage geführt.

Die Ergebnisse rund um die analysierten Leistungsdefizite begründen die Notwendigkeit des Bündnis für Transformation, da viele bereits dargestellte Schwachstellen und Herausforderungen nochmals nachgewiesen werden konnten. Zusätzlich ist zu beachten, dass die Coronakrise diese Schwächen weiter verschärft.

2. Branchenfokus Industrie: Automobil, Maschinenbau, Metall- und Elektro

Nach der Darstellung der aktuellen Schwächen und Herausforderungen der ansässigen Unternehmen, ist ein genauerer Blick auf die Zusammensetzung und Struktur der Wirtschaft in der Region zu werfen, um die Zusammenhänge besser einordnen zu können.

In der Region Heilbronn-Franken gibt es einen Branchenmix, der sich vor allem auf sehr eng miteinander verflochtene Industriebranchen bezieht. Dabei ist besonders das produzierende Gewerbe stark vertreten. Folgende Tabelle gibt einen Überblick über wichtige Zahlen:

Verarbeitendes Gewerbe, Bergbau und Gewinnung von Steinen und Erden 2019 (Betriebe mit 20 und mehr Beschäftigten)

| Betriebe 2019 | Beschäftigte 2019 | Umsatz 2019 in 1.000 EUR | Export in 1000 EUR 2019 | |

|---|---|---|---|---|

| Region Heilbronn- Franken | 909 | 145.285 | 36.300.832 | 18.238.862 |

| Stadtkreis Heilbronn | 76 | 11.518 | 2.800.405 | 1.319.128 |

| Landkreis Heilbronn | 325 | 57.658 | 17.421.802 | 9.223.628 |

| Hohenlohekreis | 134 | 23.628 | 5.478.042 | 2.900.412 |

| Landkreis Schwäbisch Hall | 235 | 31.633 | 7.000.878 | 3.370.517 |

| Main-Tauber-Kreis | 139 | 20.848 | 3.599.705 | 1.425.176 |

Es wurde dargestellt, dass besonders die industriellen Branchenzweige Automobil, Maschinebau sowie Metall- und Elektroindustrie für die Region Heilbronn-Franken in Form von Schlüsselbranchen entscheidend sind. Deshalb wird auf diese Branchenzweige im Folgenden weiter eingegangen.

Basiswissen Automobilindustrie sowie Metall- und Elektroindustrie

1. Rückblick: Entwicklung des Automobils

Um die heutige Bedeutung der Automobilindustrie besser verstehen zu können, ist ein Rückblick auf die Historie des Automobils zu werfen.

Im Jahr 1885 wurde das Automobil durch Carl Benz erfunden, bis es durch die Einführung der Fließbandfertigung durch Henry Ford in den Jahren 1913/1914 einen bedeutenden Aufschwung erhielt. In den 1980er und 1990 er Jahren wurde die Lean Production nach japanischem Vorbild zunehmend populärer, weshalb es zu einer zunehmenden Komplexität der Wertschöpfungsketten und Qualitätsprozesse kam.

Heute stehen durch technische und wissenschaftliche Fortschritte viele Änderungen an, die zu Umstrukturierungen der Branchenstruktur führen werden. Als Beispiele sind neue Antriebe, der Einsatz von Künstlicher Intelligenz und die aufstrebenden Plattformen der Sharing Economy zu nennen. Wohingegen in China und den USA bereits viele neue Strategien und Geschäftsmodelle mitten in der Entwicklung und Umsetzung sind, behalten viele deutsche Unternehmen die alten Denkmuster bei und setzen so weiterhin vor allem auf Dieselfahrzeuge.

2. Hohe Bedeutung für Wohlstand, Wirtschaftskraft und Beschäftigung

Insgesamt hat die Automobilbranche einen sehr hohen Stellenwert für die deutsche Wirtschaftskraft, die Beschäftigung und den damit verbundenen Wohlstand. Sie ist die größte Branche des verarbeitenden Gewerbes und nach Umsatz gemessen der bedeutendste Industriezweig für Deutschland. Allein im Jahr 2019 erzielten deutsche Unternehmen in der Automobilindustrie mit rund 2,2 Mio. Beschäftigten einen Umsatz von 435 Mio. Euro.

So beschäftigt die Automobilindustrie 7 Prozent aller sozialversicherungspflichtig Beschäftigten in Deutschland. Rund drei Viertel dieses Umsatzes ist den Fahrzeug- und Motorenherstellern und ein Fünftel den Zulieferbetrieben zuzurechnen. Besonders auffällig ist, dass zwei Drittel des Gesamtumsatzes im Ausland erwirtschaftet wurden.

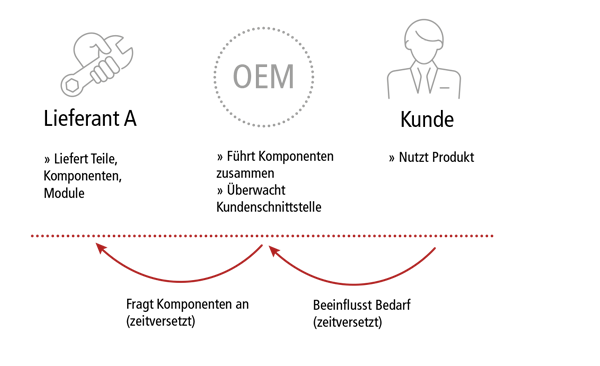

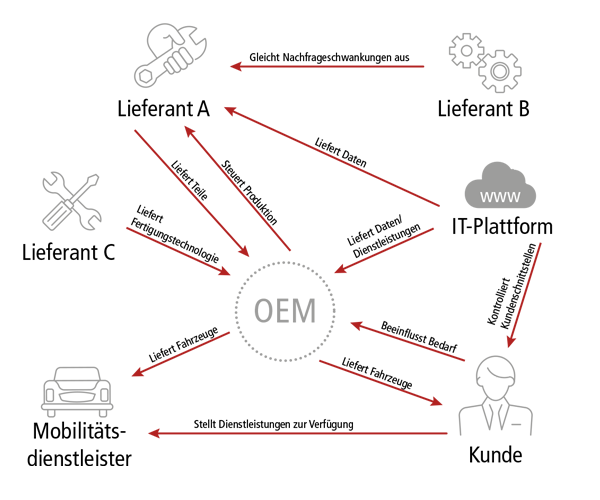

Da die Fertigung eines Autos nicht nur die Produktion, sondern auch den Zukauf von Teilen, Rohstoffen und Komponenten bedingt, handelt es sich um eine sehr stark ausdifferenzierte Wertschöpfungskette. Durch die zunehmende Arbeitsteilung und die steigende Nachfrage nach Vorleistungen, spielen vor allem die Zulieferer eine sehr entscheidende Rolle, da sie ca. 70 Prozent der Wertschöpfung erarbeiten.

Diese Wertschöpfungskette bedingt, dass auch andere Branchen, die auf den ersten Blick nichts mit dem Bau von Autos zu tun haben, an der Herstellung beteiligt sind. Diese können unter anderem sein:

- Investitionsgüter

- Material- und Teilelieferung:

- Textilindustrie

- chemische Industrie

- Maschinebau

- Stahl- und Aluminiumindustrie

- Dienstleistungen

- Werkstätten und Tankstellen

- Autohändler

Durch dieses komplexe Netzwerk aus verschiedenen, miteinander verflochtenen Akteuren, hat sich eine weltweit einzigartige Entwicklungs- und Systemlandschaft entwickelt.

Dabei bilden die deutschen Unternehmen Impulsgeber für weltweite Produkt- und Prozessinnovationen, weshalb die ständige Innovation und Weiterentwicklung entscheidend ist, um diese Wettbewerbsposition nicht zu verlieren.

3. Eckdaten und Branchenkonjunktur

Deutschland ist der weltweit viertgrößte Auto- mobilproduzent und konzentriert sich dabei vor allem auf PKWs und Nutzfahrzeuge. Die Tabelle zeigt wichtige Eckdaten.

Bezüglich der Branchenkonjunktur ließen sich in den Jahren 2018 und 2019 bereits Rückgänge der weltweiten Nachfrage und Exporte nach Kraftfahrzeugen feststellen. Besonders betroffen waren davon die Umsätze in den USA und China, während die Umsätze in Europa gehalten und in Brasilien gesteigert werden konnten. Auch für die Zahl der Beschäftigten konnte 2019 im Vergleich zum Vorjahr ein Rückgang festgestellt werden. Bezüglich der Art der produzierten Fahrzeuge weisen PKWs

2019 einen Rückgang um knapp neun Prozent auf, wohingegen Nutzfahrzeuge im Vergleich zum Vorjahr um sechs Prozent gestiegen sind. Wohingegen die Auslandsproduktion leicht zunahm, kann bei der Inlandsproduktion eine klare rückläufige Tendenz beobachtet werden.

Es lässt sich folglich feststellen, dass sich auch schon vor der Corona-Krise ein Rückgang der Konjunktur in der Automobilindustrie abzeichnete.

2019 (ggü. 2018)

| Umsatz (in Mio. EUR) | 436.155 (+2,3 %) |

| Davon Auslandsumsatz (in Mio. EUR) | 282.730 (+2,2 %) |

| Beschäftigte (Jahresdurchschnitt) | 822.873 (-1,3 %) |

| PKW-Produktion deutscher Hersteller weltweit (Stück) | 16.043.355 (-1,9 %) |

| Davon Inlandsproduktion (PKW/Stück) | 4.663.749 (-8,9 %) |

| Davon Auslandsproduktion (PKW/Stück) | 11.379.606 (+1,3 %) |

| PKW-Export (Stück) | 3.380.451 (-12,8 %) |

| PKW-Exportquote (in Prozent/Produktion) | 74,6 (-3,4 Prozentpunkte) |

| Neuzulassungen im Inland (Stück) | 4.232.785 (+2,7 %) |

4. Metall- und Elektroindustrie Basics

Eng mit der Automobilindustrie verbunden ist die Metall- und Elektroindustrie, welche die industrielle Schlüsselbranche Deutschlands darstellt. Sie umfasst mehr als 250.00 Betriebe mit insgesamt 4 Mio. Beschäftigten. Zur Metall- und Elektroindustrie gehören unter anderem folgende Branchenzweige mit ca. 40 Ausbildungsberufen:

- Maschinenbau

- Automobilindustrie

- Metallverarbeitung

- Elektrotechnik

Auch für Baden-Württemberg stellt die Metall- und Elektroindustrie eine Schlüsselbranche dar. Denn knapp 21 Prozent der Sozialversicherungspflichtig- Beschäftigten in Baden-Württemberg sind in der Metall- und Elektroindustrie und ihren zugehörigen Branchenzweigen tätig.

Zwischen 1995 und 2015 ist der Exportanteil der Metall- und Elektroindustrie von 39 auf 55 Prozent gestiegen, die Chancen der Globalisierung wurden genutzt und neue Märkte erschlossen. Hauptsächlich möchten die deutschen Unternehmen durch ihre internationalen Aktivitäten Kosten einsparen oder neue Märkte in Zielländern erschließen. Deutschland hingegen gilt zwar als Hochlohnstandort, allerdings bietet Deutschland auch weiterhin viele Vorteile:

- Produktivität

- Rechtssicherheit

- Verfügbarkeit von Fachkräften

- Zugang zu Forschung und Entwicklung

- Nähe zu relevanten Abnehmern

Bezüglich der digitalen Transformation ist diese Branche stark betroffen, da sie ein sehr hohes Substituierbarkeitspotenzial aufweist. Denn vor allem einfache Tätigkeiten oder Standardprodukte können schnell durch digitale Techniken automatisiert oder durch internationale Wettbewerber abgelöst werden, wodurch die Austauschbarkeit steigt. Dennoch gibt es auch große Potenziale, da viele Produkte und Prozesse durch den Fokus auf die Fertigung verhältnismäßig leicht digitalisiert und so schnell Effizienzgewinne erzielt werden können. Die doppelte Herausforderung der Branche besteht darin, die bestehenden Geschäftsmodelle weiterhin erfolgreich zu halten, gleichzeitig aber auch neue Modelle zu entwickeln.

Bezüglich des Weiterbildungsbedarfs erkennen fast 70 Prozent der Unternehmen eine steigende Notwendigkeit. Sie fordern einen differenzierten Weiterbildungsmarkt, welcher frei von politischer Überreglementierung ist. Trotz dieser Probleme und zunehmenden Herausforderungen, ist die Metall- und Elektroindustrie heute viel flexibler und kann durch Tarifverträge, Zeitarbeit und flexible Beschäftigungsformen auf Auftragsschwankungen reagieren.

5. Treiber und Motor

Nachdem die allgemeine Bedeutung der Automobilindustrie und der damit verbundenen Metall- und Elektroindustrie dargestellt wurde, ist der Blick noch genauer auf die Treiber und den Motor der Branchen zu werfen. Was also beeinflusst diese Branchen? Von was sind sie abhängig und was ist entscheidend, damit die Unternehmen erfolgreich sein können?

Zunächst ist festzustellen, dass es sich um eine international geprägte Wertschöpfungskette handelt, welche stark von offenen Märkten und dem uneingeschränkten Zugang zu ausländischen Märkten abhängig ist. Denn Deutschland gehört mit einer Exportrate von knapp 75 Prozent (2019) weltweit zur Spitze.

Allerdings gibt es zunehmend politische Entwicklungen, die diesen Zugang erschweren und den Wettbewerb verzerren. Gemeint sind steigende Handelshemmnisse und Restriktionen durch protektionistische Maßnahmen anderer Länder, allen voran Präsident Trump mit seiner „America first“-Strategie.

Diese Strategie führt dazu, dass z.B. deutsche Autos mit Zöllen belegt werden und die Industrie im Exportland Deutschland, sowie die Konsumenten im Importland USA belastet werden. Die deutsche Industrie hat zwar durch ihre hohen Exporte eine enorme Stärke, gleichzeitig ist sie aber so auch stark von politischen Rahmenbedingungen und konjunkturellen Entwicklungen der Absatzländer abhängig.

Ein weiterer, wachsender Trend der letzten Jahre ist, dass es immer mehr deutsche Autowerke in wachstumsstarken ausländischen Regionen gibt. Die Inlandsproduktion der deutschen Hersteller nimmt ab, während die Produktion im Ausland steigt (siehe dazu auch Tabelle Eckdaten). Bezüglich der Automobilindustrie bilden vor allem China und das Silicon Valley neue mögliche Mittelpunkte der Mobilitätswelt. Das Wachstum in den BRIC-Staaten (Brasilien, Russland, Indien, China) wird ebenso wie andere Megatrends nachhaltige Auswirkungen auf die deutschen Unternehmen haben. China hat längst den größten Automarkt der Welt und gilt auch seit einigen Jahren als größter Absatzmarkt der deutschen Automobilhersteller. Gerade deshalb nimmt China eine sehr entscheidende Rolle bei der Transformation ein. Zusätzlich steht die deutsche Autobranche in Konkurrenz zu amerikanischen Technologiemarktführern wie Tesla, Google oder Apple. Dem gegenüber steht, dass Deutschland immer noch Dieselfahrzeuge und die damit verbundenen Strukturen subventioniert, das Autohaus steht zudem weiter im Fokus der Vertriebssysteme. Doch hinsichtlich der digitalen Transformation sind neue innovative Modelle wie bei Amazon oder Tesla gefragt.

Die Automobilindustrie steht nun seit einigen Jahren nicht zuletzt durch den Dieselskandal unter Druck. Auch andere Megatrends wie die Digitalisierung, andauernde Handelskriege und die geforderte Mobilitätswende durch zu erfüllende Emissionsauflagen stellen die Unternehmen vor nie dagewesene Herausforderungen. Dabei hemmen aber vor allem fehlende Investitionen die notwendigen Transformationsprozesse. Weitere Hemmnisse sind:

- Niedriglohnbeschäftigung, Fach- und Arbeitskräftemangel

- Investitions- und Qualifizierungsrückstände bei KMU

- Partizipations- und Mitbestimmungsdefizite

Nach fünf Jahren starken Wachstums, zunehmenden internationalen Aktivitäten und steigenden Beschäftigungszahlen steht ein radikaler Umbruch an, der sich nach dem Dieselskandal 2015, spätestens im Jahr 2018 durch sinkende Umsätze zeigte.

Die bestehenden Wertschöpfungsketten werden sich zum Einen durch zunehmende Elektromobilität verändern. Durch die Umstellung auf Elektroautos wird es zumindest eine Zeit lang parallele Produktionsstrukturen geben müssen. Aber auch neue Mobilitätsdienstleistungen und die Möglichkeiten des Autonomen Fahrens tragen zu einem nachhaltigen Umbruch bei.

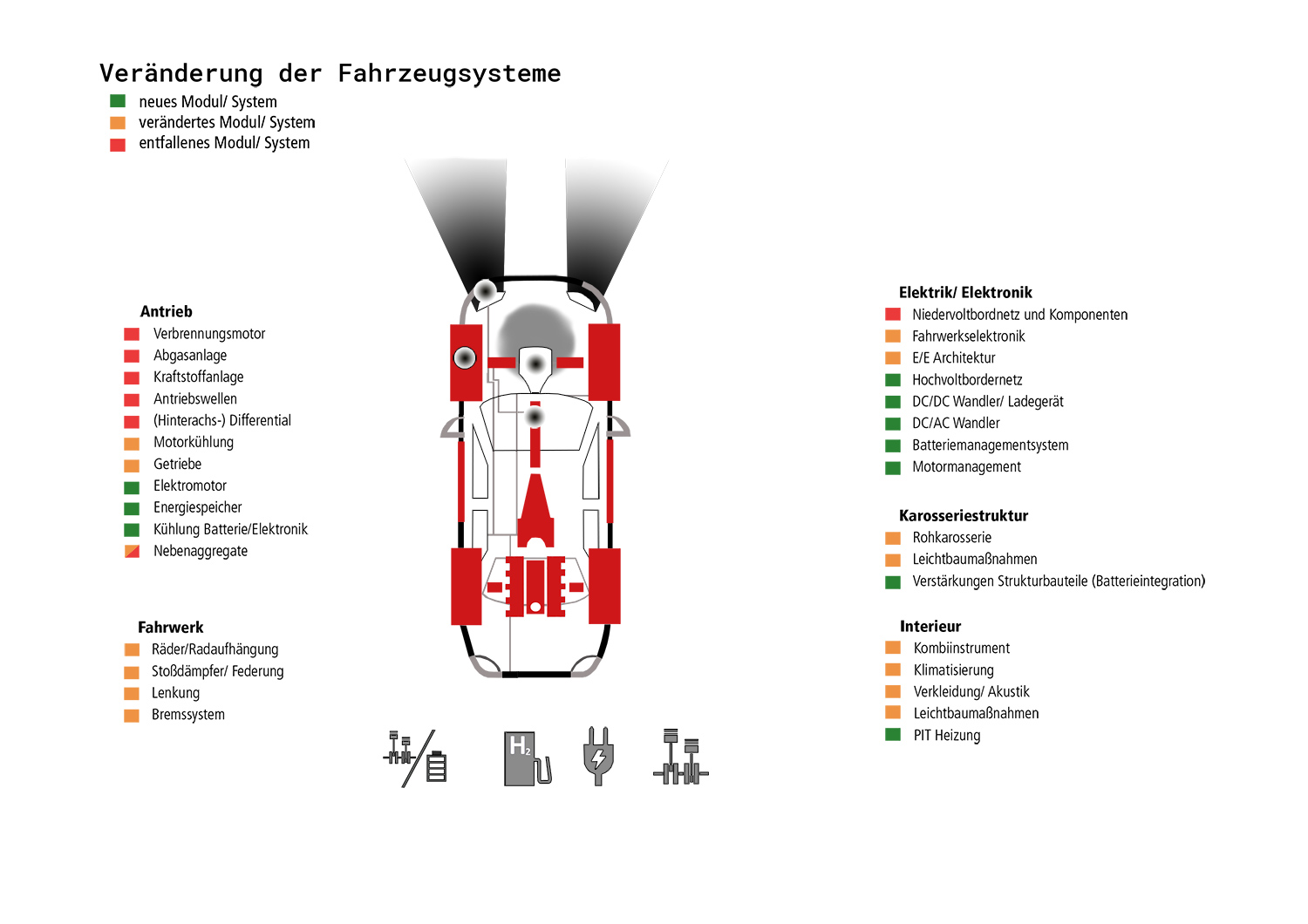

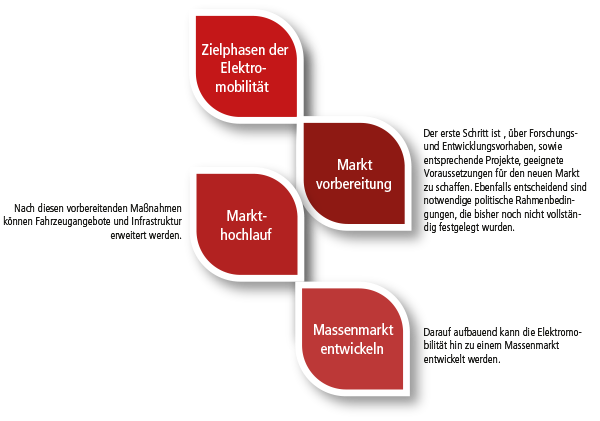

Die konkreten Veränderungen zeigt folgende Grafik:

Diese Umbrüche werden tiefergreifende Auswirkungen auf den Industriestandort Deutschland haben und bedingt vor allem politischen Rahmenbedingungen, die die aktuelle Situation verbessern und vorhandene Stärken sichern sollen. Oberstes Ziel ist es, dass Hersteller und Zulieferer auch in zukunftsfähigen und wettbewerbsfähigen Technologien und Geschäftsfeldern führen sind.

Auch andere Akteure müssen bestimmte Anforderungen erfüllen, um mit den Entwicklungen mithalten zu können:

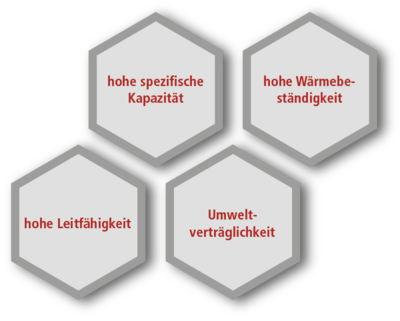

Doch wie wird sich das Automobil, was wir kennen in Zukunft verändern? Und welche Auswirkung hat das auf die produzierenden Unternehmen, die seit Jahrzehnten auf einen bestimmten Typus Auto eingestellt sind. Veränderungen am Fahrzeug können unter anderem ein (intensiverer) Einsatz ....

- von Software und Vernetzung

- Lithium-Ionen Akkus und/oder Brennstoffzellen

- Neue Materialien: Kunststoff anstatt Stahl

...sein und durch folgende Grafik dargestellt werden:

Die Grafik zeigt, dass sich die Bestandteile im Fahrzeugsystem grundsätzlich in fünf verschiedene Bereiche einordnen lassen, welche sich individuell verändern werden:

Antrieb

Im Bereich Antrieb wird es zu den größten Veränderungen kommen, da gleich sechs Module wegfallen werden. Gleichzeitig gibt es neben dem Elektromotor zwei weitere Module, auf die sich Zulieferer in Zukunft fokussieren müssen.

Elektrik/ Elektronik

Der Abschnitt Elektrik/ Elektronik weist einerseits durch fünf neue Module erhebliche Potenziale auf. Allerdings ist dies auch mit dem Wegfall oder der Veränderung drei bisheriger Module verbunden.

Hier wird es keinen Wegfall, aber veränderte Module geben, an die die Zulieferer sich anpassen müssen:

- Karosseriestruktur

- Interieur

- Fahrwerk

Diese Grafik zeigt, dass es nicht „den einen“ Zulieferer gibt, da es innerhalb der verschiedenen Module ebenfalls Unterschiede bezüglich der Materialien und Komplexitätsstufen der einzelnen Komponenten gibt. Neben den allgemeinen Herausforderung aus Kapitel 2 und den damit verbundenen Unternehmen wie Industrie 4.0 und Künstliche Intelligenz gibt es für die Automobilindustrie zusätzliche spezielle Trends, die im Folgenden erläutert werden.

Trend 1: Elektromobilität

1. Technologische Zeitwende

Mit der Elektromobilität wird in der Automobilindustrie eine technologische Zeitwende eingeleitet, die vor allem für die deutsche Industrie überlebenswichtig ist. Denn in anderen Bereichen der Mobilität, wie etwa bei Zügen oder U-Bahnen hat das elektrische Fahren schon längst Einzug gehalten und ist zur Gewohnheit geworden. Zusätzlich sind andere Nationen, wie etwa China oder die USA den deutschen Unternehmen einen Schritt voraus. Nicht zuletzt nimmt der Konzern Tesla eine Vorreiterrolle ein und zeigt, dass effizientes elektrisches Fahren möglich ist.

Es gibt viele Gründe, warum nun auch die Automobilindustrie diesen Wandel vollziehen sollte. Zum einen geht es um den Klimaschutz und die damit verbundene Reduktion von Emissionen, um die natürliche Lebensgrundlage zu schützen. Zusätzlich ist die Automobilindustrie aktuell noch sehr stark von immer weniger werdenden, fossilen Energieträgern abhängig. Diese Abhängigkeit kann nicht von heute auf morgen abgelegt werden, weshalb innovative Technologien gefordert sind.

Diese Innovationen beziehen sich unter anderen auf folgende Bereiche:

- Antriebe

- Systeme und Komponenten

- Einbindung in flexible Verkehrssysteme und Strom- und Verkehrsnetze

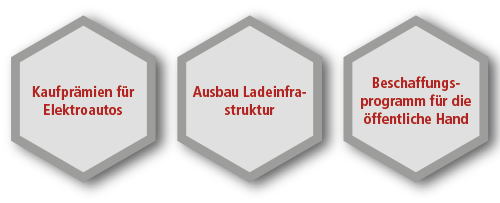

Durch diese neuen Technologien und Komponenten wird die Entwicklung neuer spezialisierter Zulieferer und die Ablösung bestehender Segmente die natürliche Entwicklung sein. Allerdings gibt es aktuell noch sehr viele Hürden und Herausforderungen. Vor allem die Politik ist in der Pflicht, die entsprechenden Rahmenbedingungen zu setzen, um die Elektromobilität attraktiver und erschwinglicher zu machen. Gerade in Bezug auf den Ausbau und die Förderung regenerativer Energien muss die Politik eine koordinierende Rolle einnehmen. So kann die Elektromobilität einen entscheiden Beitrag für die Energiewende leisten.

Das aktuelle Maßnahmenpaket der Bundesregierung beinhaltet folgende Aspekte:

Für die Hersteller stellt die Entwicklung eines hochleistungsfähigen und sicheren Energiespeichers (Batterie) mit kurzer Ladedauer und ansprechender Reichweite aktuell die größte Herausforderung dar. Dennoch gibt es Stand Dezember 2018 insgesamt 32 verschiedene deutsche Elektroautomodelle auf dem Markt. Laut einer Prognose der Nationalen Plattform Elektromobilität aus dem Jahr 2018 werden bis Ende des Jahres 2022 ca. 1 Mio. Elektroautos auf den Straßen unterwegs sein.

4. Komplettumstellung auf Elektrofahrzeuge

Würde komplett auf Elektrofahrzeuge umgestellt werden, wie sähen die Auswirkungen für die Unternehmen und vor allem die vielen Zulieferer aus?

Zunächst einmal wären zahlreiche Bereiche der Produktion von einer Umstellung auf neue Teile und Komponenten betroffen. Durch die Forderung nach komplett neuen Modulen und Systemen besteht eine zunehmende Komplexität vor allem für Zulieferer. Die bisherigen Standardkomponenten sind nicht mehr ausreichend, sodass Milliarden Investitionen gefordert sind. Diese Investitionen werden benötigt, um bestehende Fabriken umzubauen, Vertriebssysteme zu überarbeiten und eine geeignete Infrastruktur für elektrisches, aber auch autonomes Fahren aufzubauen. Nicht nur die physische Infrastruktur von Produktionsanlagen und Ladenetzen muss angepasst werden. Durch die Umstellung werden neue Arbeitsplätze geschaffen, allerdings auch alte Arbeitsvorgänge und Berufsfelder ersetzt werden. Ein umfassendes Qualifizierungs- und Weiterbildungsprogramm ist gefordert, was ebenfalls einiges an finanziellen Investitionen fordern wird.

Trend 2: Automatisierung und Vernetzung

Autonomes und vernetztes Fahren bildet einen entscheidende Bestandteil der digitalen Mobilität. Die Fahrzeuge gelten als Schnittstellen im neuen Ökosystem der automobilen Daten.

Trend 3: Sharing Economy (Wirtschaft des Teilens)

-

Verfügbarkeit von modernen Informationstechnologien

-

Bewusstseinswandel innerhalb der Gesellschaft

-

Gestiegenes gesellschaftliches Verantwortungsbewusstsein für die Umwelt

-

Zunehmende Komfort-, Kosten- und Zeitvorteile

Für die Automobilindustrie bedeutet das konkret, dass erneut Druck auf die bestehenden und traditionellen Geschäftsmodelle ausgeübt wird. Durch den sinkenden Verkauf von Neuwägen wird die Sharing Economy zu einer Bewährungsprobe vor allem für die Autohersteller. So sollten neue Kaufmotive geschaffen und neue Vertriebsmodelle entwickelt werden.

Klar ist aber auch, dass sich diese Entwicklung nicht von heute auf morgen durchsetzen wird und es deutliche Unterschiede zwischen urbanen und ländlichen Regionen geben wird. In urbanen Räumen besteht deutlich mehr Handlungsbedarf, um die Dichte an Fahrzeugen zu reduzieren und die Emissionen zu senken. Zudem bieten Städte häufig eine viel ausgereiftere Infrastruktur an ÖPNV als auf dem Land. Ländliche Regionen sind in dieser Hinsicht häufig strukturschwächer, dort lebende Menschen benötigen oft ein eigenes privates Fahrzeug, Sharing-Modelle sind hier nicht lukrativ genug.